Fábrica de sueños

Como todo

Comienza el baile. En la estación 1.810 del nuevo centro de construcción de carrocerías de la planta de

Poco tiempo antes no era más que una aglomeración de piezas de aluminio y chapa de acero que habían transportado los proveedores al centro de abastecimiento. Desde allí, los dispositivos de transporte internos los reparten a las diferentes instalaciones de la planta. Unas instalaciones construidas en un tiempo récord: en menos de 26 meses no sólo se crearon el centro de construcción de carrocerías y la planta de pintura, sino que además se remodeló el centro de montaje sin interrumpir su funcionamiento. En total, la superficie de producción creció de 79.900 m² a los 245.900 m² actuales, un área que equivale aproximadamente a 34,5 campos de fútbol. El director del Departamento de Producción, Oliver Blume, expresa su reconocimiento ante este logro: «Estoy impresionado del buen trabajo del equipo».

El robot con la posición más adelantada ha soltado su pinza de soldadura para agarrar la pinza de manipulación con la que levanta la estructura inferior del

Este proceso comienza en la planta de Volkswagen en Bratislava (Eslovaquia), donde se moldea el capó del

De vuelta a Leipzig para llevar a cabo la última estación en la construcción de la carrocería: el acabado. Dos constructores de carrocerías controlan las superficies y los componentes. «La geometría del vehículo debe cuadrar al milímetro para que en el montaje todo encaje a la perfección», explica Riediger. Desde aquí, las carrocerías se dirigen a la planta de pintura.

Galería.

La planta de Leipzig combina una fabricación en serie ultramoderna con la exclusividad de la manufactura. Aquí se pone el acento en la personalización. «Por ejemplo, podemos pintar el exterior en cualquier color que desee el cliente», afirma Roland Töpfer, director de la planta de pintura, y añade: «Para eso tenemos nuestro sistema de colores especiales». Este sistema permite abastecer la cantidad de pintura necesaria para un solo vehículo y cambiar la pintura después de cada proceso de pintado, si así se requiere.

Pero primero toca la inmersión. En el pre-tratamiento para el proceso de pintura por inmersión catódica (KTL) se limpia y desengrasa la carrocería. Para facilitar el acceso a todas las cavidades, el

Una vez selladas las costuras de soldadura así como los puntos de unión y aplicada la protección de los bajos, llega la fase colorida. Imprimación, capa base de pintura y barniz: en este orden se va formando la piel del

La planta de

En este concepto también encuentra aplicación el túnel Ergo-Lux, que consiste en un tubo luminoso con módulos LED de bajo consumo, cuyos reflejos de luz extraordinariamente uniformes permiten un control óptimo del proceso de pintado: dos empleados inspeccionan muy atentamente un capó y pasan suavemente la mano por encima sin utilizar guantes, pues sólo así es posible detectar irregularidades para seguidamente eliminarlas. Ahora el

Lo primero que llama la atención es una sensación de desenfadada desenvoltura: las carrocerías flotan en unidades rotativas o avanzan al siguiente ciclo de producción por medio de una plataforma elevadora. Los dispositivos de transporte eléctricos se entrecruzan suministrando el material necesario a las líneas de montaje. Una armonía perfectamente sintonizada que parece obedecer a un orden superior. Tras ello subyace el principio del «collar de perlas»: un proceso logístico que no precisa almacenamiento, sino que las piezas llegan a la cinta «just in time, just in sequence», es decir, en el momento adecuado y en el orden adecuado. Y esta desenvoltura irradia no sólo del sistema, sino también del personal. A raíz de la ampliación de la planta, se contrató a 1.500 trabajadores, todos ellos cualificados e integrados en el equipo. «Trabajar para

En montaje, al

Delante de la línea de bajos, la carrocería pasa de la plataforma elevadora a la unidad rotatoria «para que el trabajo en los bajos se pueda realizar más ergonómicamente», como explica Martin Kahmeyer, director de montaje. Esto responde al principio del sistema de producción de

Entre tanto, el

Mientras la carrocería flota en la unidad rotatoria, el chasis y el tren propulsor se aproximan entre sí en un sistema de transporte no pilotado. El solemne enlace tiene lugar de forma totalmente automatizada. Los trabajadores de la siguiente estación atornillan las columnas de suspensión en los alojamientos previstos para ello. A continuación se procede al llenado de combustible, líquido de frenos, refigerante y aceite del motor. Al final de la línea mixta, el

Oliver Blume conoce de primera mano todos los procesos que intervienen en la producción del

Texto Thorsten Schönfeld

Fotografía Stefan Warter

La gestación del

Para la producción del

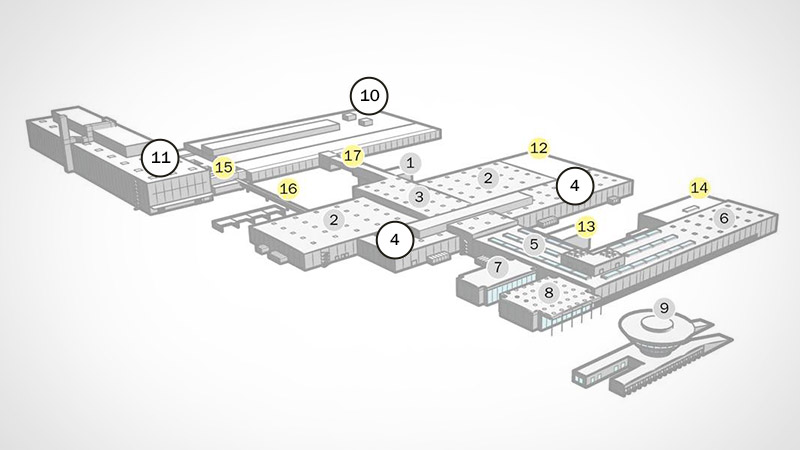

Planta principal

1 Estación de descarga

2 Centro de abastecimiento

3 Módulo de desacoplamiento

4 Línea de montaje

5 Montaje final

6 Centro piloto y de análisis

7 Casino

8 Centro de integración

9 Centro de atención al cliente

NUEVAS ÁREAS FABRILES

10 Centro de fabricación de carrocerías

11 Planta de pintura

12 Ampliación del centro de abastecimiento

13 Nuevo montaje previo del motor

14 Nueva línea de acabado

15 Centro oeste de integración

16 Puente para peatones

17 Puente para carrocerías

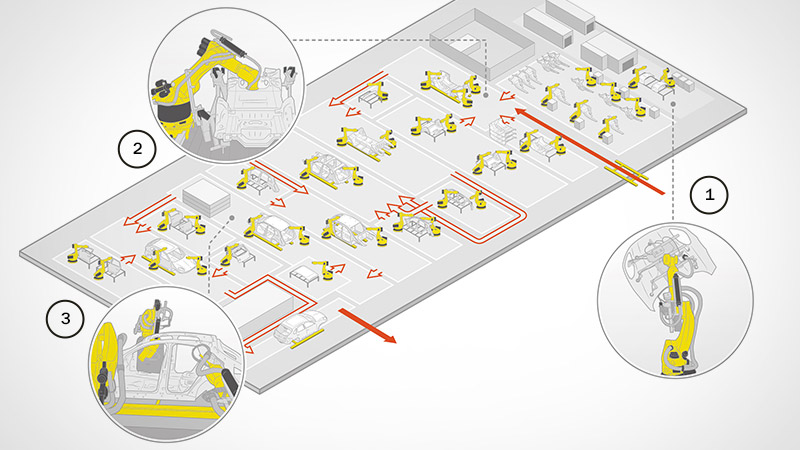

Centro de fabricación de carrocerías

1 Fabricación del capó del motor

El capó del motor del

2 Grupo del suelo

Aquí se gesta el grupo del suelo, la auténtica base del

3 Montaje

Primero toman forma los bajos y después viene el montaje, que complementa los bajos con los laterales y el techo.

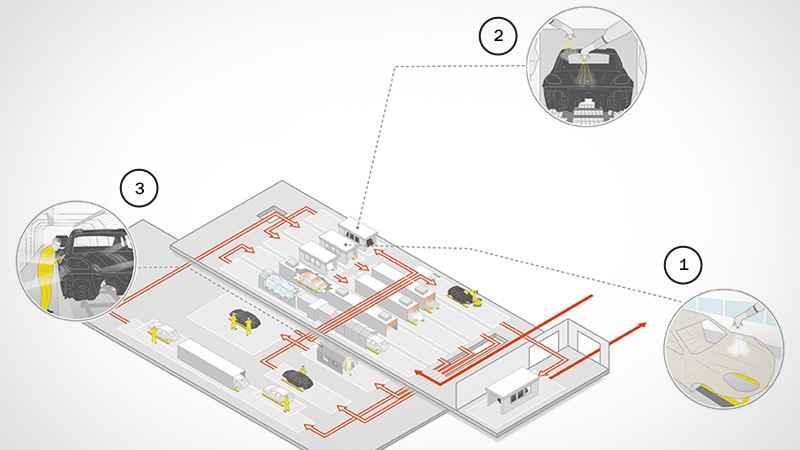

Planta de pintura

1 La imprimación

La primera capa de barniz es la imprimación. Para ello se dispone de tres colores (blanco, antracita y azul claro), dependiendo de la pintura base que se vaya a aplicar posteriormente.

2 Capa base de pintura y barniz

A la imprimación le sigue el acabado de pintura. Para el

3 Túnel Ergo-Lux

Todos los

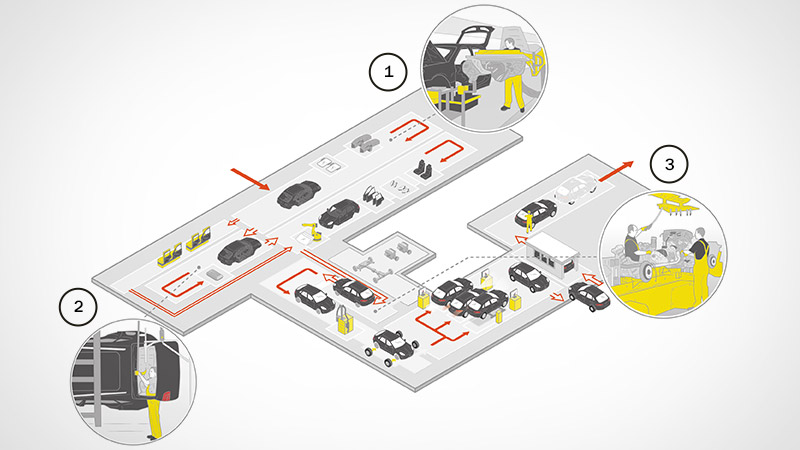

Línea de montaje

1 Montaje del habitáculo

En este ciclo se integra en el vehículo uno de los módulos completos más grandes: el habitáculo. Para realizar este trabajo de precisión los empleados se valen de un dispositivo de manipluación con el que dirigen el habitáculo al interior del coche.

2 Unidad rotatoria

Al final de la línea de interior, los vehículos pasan de la plataforma elevadora a la unidad rotatoria para facilitar desde un punto de vista ergonómico el trabajo en los bajos y en los puntos de difícil acceso.

3 Enlace

Aquí se ensamblan entre sí todo el chasis, el tren propulsor con el motor y la caja de cambios, así como toda la superestructura.